Produktionsverfahren nach ContiRod® und SouthWire®

Die Gießwalzdrahtherstellung erfolgt bei beiden Prozessvarianten in einem integrierten Prozess, der das Schmelzen, Gießen, Walzen, Reinigen und Verpacken umfasst. Diese effizienten und energieoptimierten Prozesse werden von Aurubis in engen Grenzen gesteuert und überwacht sowie ständig weiterentwickelt. Die Herstellung erfolgt nach europäischen und internationalen Standards und die Produktqualität erfüllt höchste Kundenforderungen.

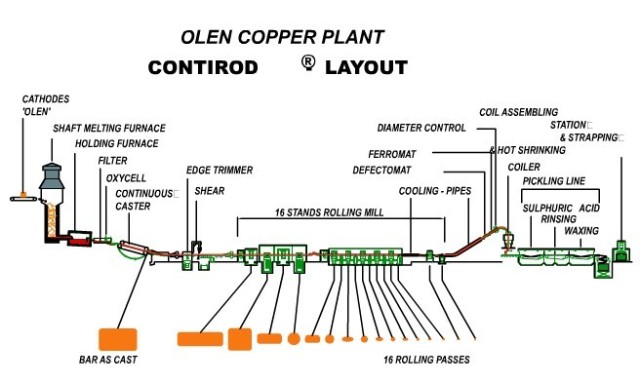

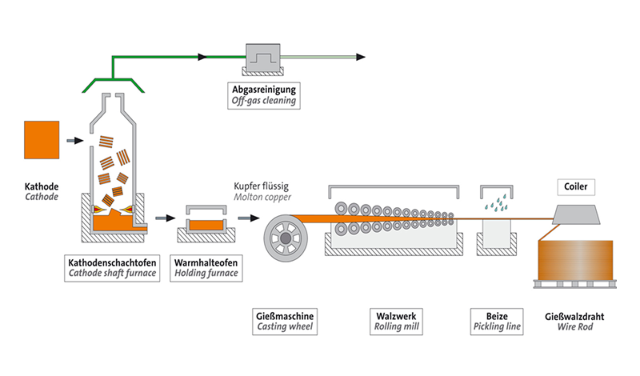

Nach einem Raffinationsprozess steht Kupfer in seiner reinsten Form als sogenannte Kathode zur Weiterverarbeitung bereit. Diese Kathoden mit einem Gehalt von mehr als 99,99 % Cu werden unter strenger Prozessüberwachung zunächst in einem Kathodenschachtofen eingeschmolzen. Anschließend wird das ca. 1.200 °C heiße, flüssige Kupfer über Rinnen der Gießmaschine, dem Herzstück einer Drahtanlage, zugeführt. Hier wird das flüssige Kupfer zu einem endlosen Barren gegossen. Es gibt im Wesentlichen zwei Technologien von Gießmaschinen: Hazelett-Gießmaschinen beim ContiRod (siehe Grafik 1) und Gießräder bei South Wire®-Gießmaschinen (siehe Grafik 2), welche beide im Aurubis Konzern eingesetzt werden. Auch wenn die Gießverfahren unterschiedlich sind, ist das Produkt der Gießprozesse das Gleiche: ein ca. 900 °C heißer endloser Kupferbarren.

Der Barren tritt rotglühend in die Walzstraße ein, die aus vielen Walzgerüsten besteht. Durch die fortlaufende Querschnittsverringerung des Walzgutes können Drahtdurchmesser zwischen 23,5 mm und 8 mm erreicht werden. Anschließend tritt der etwa 400 bis 500 °C warme Draht mit konstanter Geschwindigkeit in die Oberflächenbehandlung und Kühlung ein. Danach hat sich die Temperatur auf etwa 40 °C reduziert. Der Draht wird, nachdem er getrocknet und mit einer schützenden Wachsschicht versehen wurde, zu sogenannten Coils aufgewickelt, welche ein Gewicht zwischen 3,5 und 8 t haben. Der Gießwalzdraht ist nun bereit in alle Welt versandt zu werden. Pro Tag produziert Aurubis bis zu 800 dieser Coils.